Объемная термообработка металла

Целью термической обработки деталей является упрочнение материала, придание им повышенных механических свойств:

- повышенной твердости

- износостойкости

- упругости

- пластичности

Из расчетов конструктора определяются требуемые параметры материала изделия: твердость, усилия на разрыв, ударная вязкость. По требуемым параметрам выбирается марка стали, способная обеспечить указанные свойства. Только после соответствующей термообработки выбранная сталь будет иметь требуемые свойства.

При термообработке происходит изменение объема металла и геометрии детали. При объемной термообработкедиаметры отверстий увеличиваются, длинные тонкие валы изгибаются. Чтобы при последующей механической обработке детали получились точные размеры, на заготовке под термообработку необходимо оставлять припуски.

Основными видами термической обработки, изменяющими структуру и свойства стали и применяемые в зависимости от требований к изделию являются:

- отжиг

- химико-термическая обработка

Поверхностная закалка ТВЧ металлов

При поверхностной закалке нагрев осуществляется токами высокой частоты (ТВЧ) 8000 Гц на глубину 2…4 мм от поверхности за время 10…30 сек. до температуры 840…860 °С.

Сердцевина детали не успевает нагреться до температуры закалки. Нагретая поверхность охлаждается водяным спрейером или погружением в масло. Скорость охлаждения при закалке ТВЧ выше чем при объемной закалке, поэтому можно получить и более высокую твердость по поверхности. Сердцевина детали остается более вязкой, с меньшей твердостью, которую обеспечивают предварительной термообработкой.

Цементация

Цементация представляет собой вид химико-термической обработки, при котором поверхностный слой диффузионно насыщается атомами углерода во время нагрева до +900…+950°С.

Обычно цементации подвергают низкоуглеродистые стали, содержащие до 0,25% углерода.

Изделия нагревают в среде, которая легко отдаёт углерод. При правильном подборе режима обработки удаётся насытить поверхностный слой углеродом до необходимой глубины.

Глубиной цементации (h) называют расстояние между поверхностью изделия и серединой зоны, в структуре которой содержатся одинаковые объёмы перлита и феррита (обычно величина h составляет 1-2 мм).

Степенью цементации называют среднюю концентрацию углерода в структуре поверхностного слоя (как правило, этот показатель не превышает 1,2%).

При более высоком содержании углерода образовываются значительные количества вторичного цементита, повышающего хрупкость слоя.

Результат процесса цементации в расплавах солей, в основном, зависит от следующих факторов:

|

Химический состав расплава: |

10-13% KCN |

|

Температура обработки: |

850-950 °С |

|

Время обработки: |

2-8 часов |

После закалки проводится отпуск. Этот процесс делается для стабилизации структуры и снижения опасности появления трещин (снятия остаточных напряжений) и целесообразно проводить в той же ванне, в которой производили закалку. Проводить отпуск в другой печи, например камерной, также возможно. Разумеется, в этом случае, необходимо отчистить деталь от остатков соли. Температура отпуска и время выдержки назначаются исходя из требуемых свойств.

Преимущества цементации в расплавах солей:

- Высокая скорость насыщения углеродом.

- Термические напряжения значительно ниже, чем при газовой цементации.

- Расплавы солей гарантируют равномерность температур.

- Поводки после обработки в пределах допуска чертежа.

- Цементация в расплавах солей очень гибкий процесс. Можно обрабатывать детали из разных материалов, с разными режимами в одних и тех же ваннах.

- Расплавы можно использовать для процессов закалки, отжига, а также карбонитрации.

- Более низкие затраты по сравнению с цементацией в плазме и вакууме.

- Устранение цианидов с деталей (прилипшая соль) происходит при закалке в нитрит/нитрат содержащих ваннах.

- Строго соблюдаются требования по количеству содержанию в воздухе вредных веществ.

- толщина 0,01-0,6 мм;

- поверхностная твердость – 400-1200 HV;

- повышение износостойкости в 2-11 раз;

- снижение коэффициента трения в 1,5-5 раз;

- хрупкость слоя – отсутствует;

- повышение задиростойкости, включая нержавеющие стали;

- повышение усталостной прочности в 1,5-2 раза;

- повышение коррозионной стойкости перлитных сталей в 1,5-2 раза;

- коробление и поводки длинномерных деталей – практически отсутствуют.

Процесс находит широкое применение для различных деталей.

Часто используется для упрочнения шестерен с различными модулями. При обработке шестерни из материала 16MnCr5(русский аналог 18ХГТ) получаются очень высокие свойства. Детали цементируются в соли немецкого производителя Durferrit (Cecontrol80).После обработки толщина слоя варьируется в интервале 0,6-2 мм.

Карбонитрация сталей и чугуна

Сущность метода карбонитрации заключается в том, что детали машин и инструменты, изготовленные из любых марок стали и чугуна, подвергают нагреву в расплаве солей, синтезированных из аммоноуглеродных соединений (меламин, мелон, дициандиамид), при температуре 540-600oС с выдержками 5-40 мин для режущего инструмента и 1-4 часа для деталей машин и штампового инструмента в зависимости от требуемой толщины упрочненного слоя. Технология используется для повышения износостойкости, усталостной прочности и – в сочетании с оксидированием – для увеличения коррозионной стойкости. Во многих случаях карбонитрация является альтернативой таких процессов, как поверхностная закалка, гальваническое хромирование, цементация и нитроцементация и др.

После карбонитрации на поверхности сталей формируется упрочненный слой, состоящий из нескольких зон. Верхний слой ε– карбонитрид типа Fe3(N,C). Под карбонитридным слоем располагается зона γ’ – фазы типа Fe4(N,C) , под которой находится диффузионная зона (гетерофазный слой). Она состоит из твердого раствора углерода и азота в железе с включениями карбонитридных фаз, твердость которой значительно выше твердости сердцевины. Концентрация азота и углерода при этом существенно снижается.

Свойства карбонитрированного слоя:

- толщина 0,01-0,6 мм;

- поверхностная твердость – 400-1200 HV;

- повышение износостойкости в 2-11 раз;

- снижение коэффициента трения в 1,5-5 раз;

- хрупкость слоя – отсутствует;

- повышение задиростойкости, включая нержавеющие стали;

- повышение усталостной прочности в 1,5-2 раза;

- повышение коррозионной стойкости перлитных сталей в 1,5-2 раза;

- коробление и поводки длинномерных деталей – практически отсутствуют.

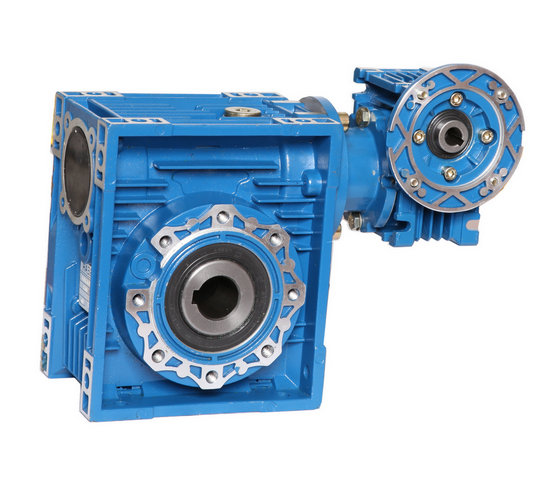

Фото готового изделия

|

|